凭借可靠的涡轮壳加工解决方案,苏州用朴精密成功打开并赢得韩国市场认可。

针对涡轮壳孔加工核心需求,苏州用朴精密创新采用两大钻削解决方案,精准匹配不同客户加工场景,助力客户实现显著降本增效,具体方案及成效如下:

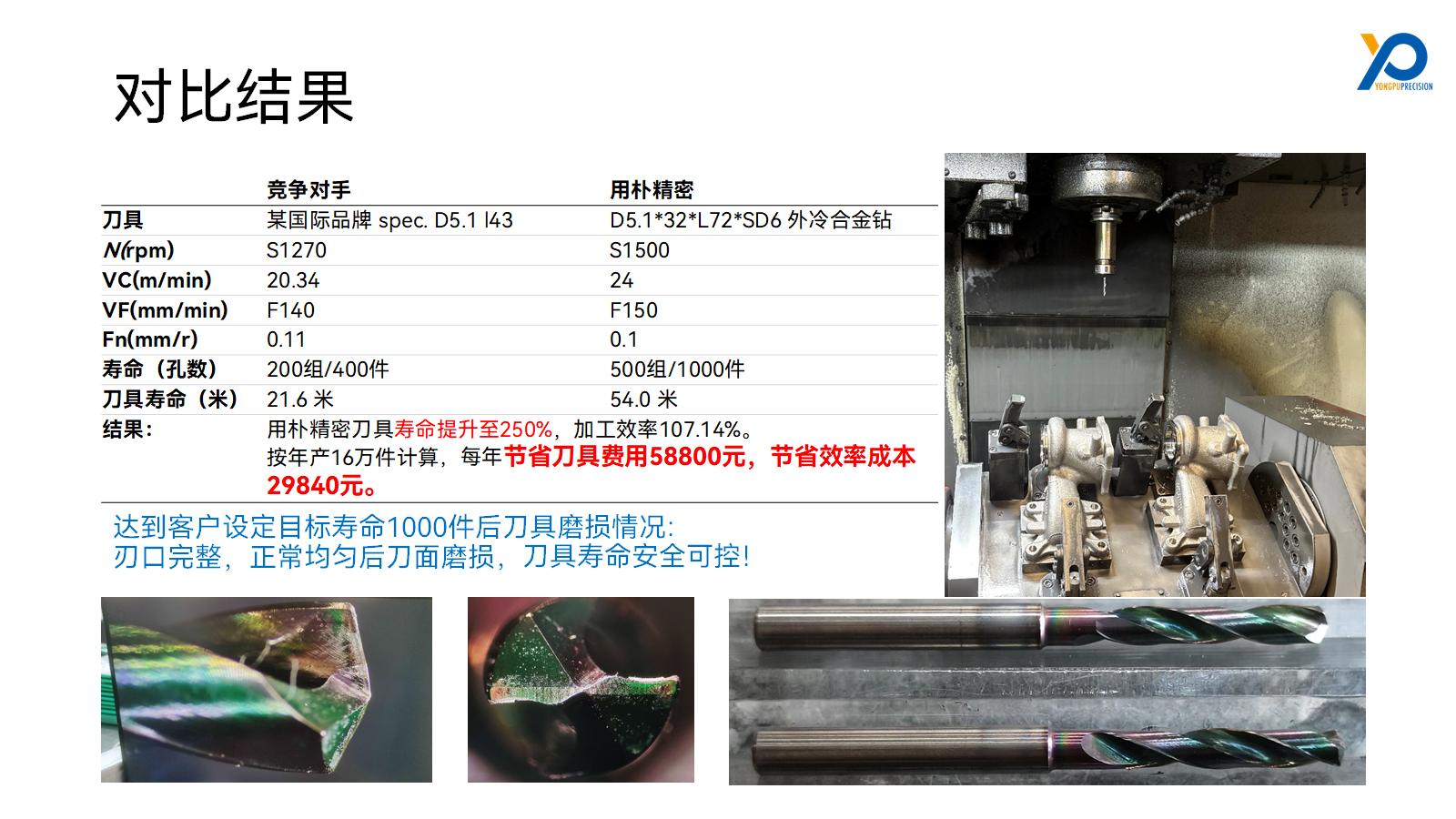

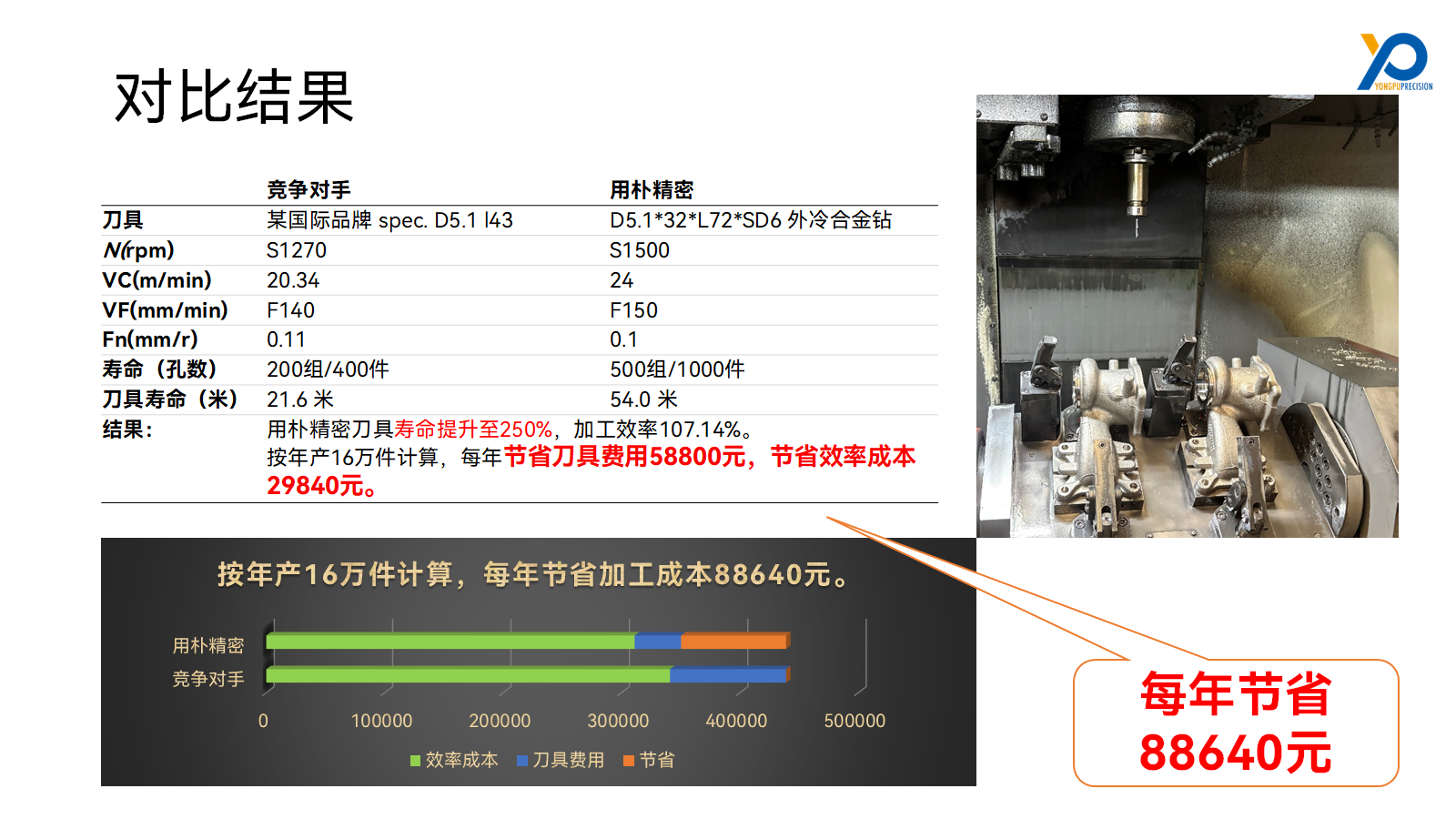

2刃钻方案:以稳定性能为核心优势,适配多种复杂加工工况,帮助客户实现年成本节省88,640元,对应年加工成本降低12%;

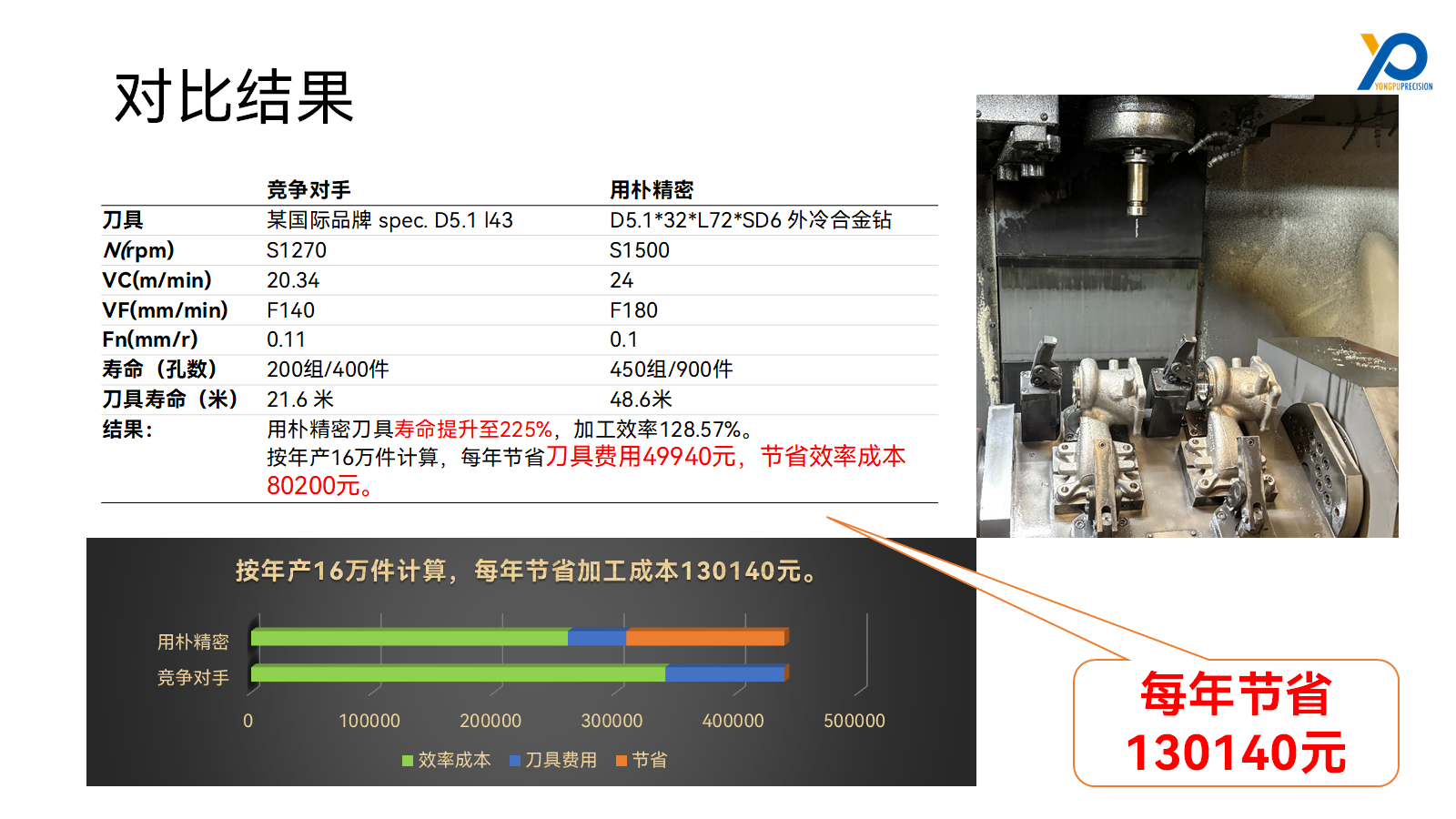

3刃钻方案:以高效加工为突出特点,大幅提升加工效率、缩短生产周期,助力客户实现年成本节省130,140元,对应年加工成本降低18%;

涡轮增压器壳体(通常分为压气机壳体和涡轮壳体两部分)是现代发动机的核心精密部件,其产品本身的特殊属性,直接决定了孔加工的核心难点,二者紧密关联、相互影响。

以下结合涡轮壳体产品特点、孔加工难点及苏州用朴精密应对策略,搭配实际案例,做详细解析。

产品主要特点

1.高耐热性与热疲劳强度

涡轮壳体:直接与发动机排气歧管连接,需承受高达1050°C的废气温冲击,常规工作温度维持在800-1000°C之间,所用材料必须能够承受剧烈的冷热循环,杜绝裂纹产生(即抗热疲劳性能)。

压气机壳体:工作温度相对较低,但需长期承受压缩空气产生的热量与压力,对材料的耐热、耐压性能仍有严格要求。

2.优异的耐腐蚀性

涡轮壳长期暴露在高温、高硫、高水汽的恶劣废气环境中,易发生高温氧化、硫化腐蚀等问题,因此产品材料必须具备优异的耐腐蚀性,确保长期稳定工作。

3.材料特殊且难加工

主流材料:目前行业内广泛采用的材料主要有两类——高硅钼球墨铸铁(如D5S、D5H),因其耐热性优良、成本相对可控,成为多数常规涡轮壳的首选;奥氏体耐热不锈钢(如DIN 1.4837),则用于高性能涡轮壳的生产,可满足更高的工作要求。

加工特性:此类材料普遍存在导热性差的问题,加工过程中热量易积聚在刀具尖部,加速刀具损耗;同时材料本身硬度高、耐磨性强,且含有坚硬的硅化物(SiO2)或碳化物颗粒,进一步加剧刀具磨损,给加工带来极大挑战。

4.结构复杂,精度要求高

涡轮壳内部为复杂的三维涡形气道(蜗壳),整体形状不规则、壁厚分布不均,加工过程中易出现变形、精度偏差等问题。同时,壳体上分布有众多安装孔、油道孔、水冷腔道及密封面,对这些孔位的位置度、形位公差要求极为严格,直接影响与涡轮、压气机叶轮、轴承体及发动机的精准装配和密封性能,关乎最终产品质量。

5.轻量化与高强度需求

在满足耐热、耐疲劳、耐腐蚀等核心性能的前提下,行业对涡轮壳的轻量化要求日益提升,需尽可能减薄壁厚以降低整体重量。这一需求不仅对铸造工艺提出了更高标准,也对加工后的产品结构完整性、尺寸精度提出了更严苛的挑战。

孔加工主要难点及应对策略

结合涡轮壳产品特点,其壳体上的孔类结构多样,主要包括轴承体安装孔、涡壳固定螺栓孔、放气阀孔、机油进出油孔、冷却水孔等,不同孔位的功能不同,加工难点也各有侧重,对应应对策略如下:

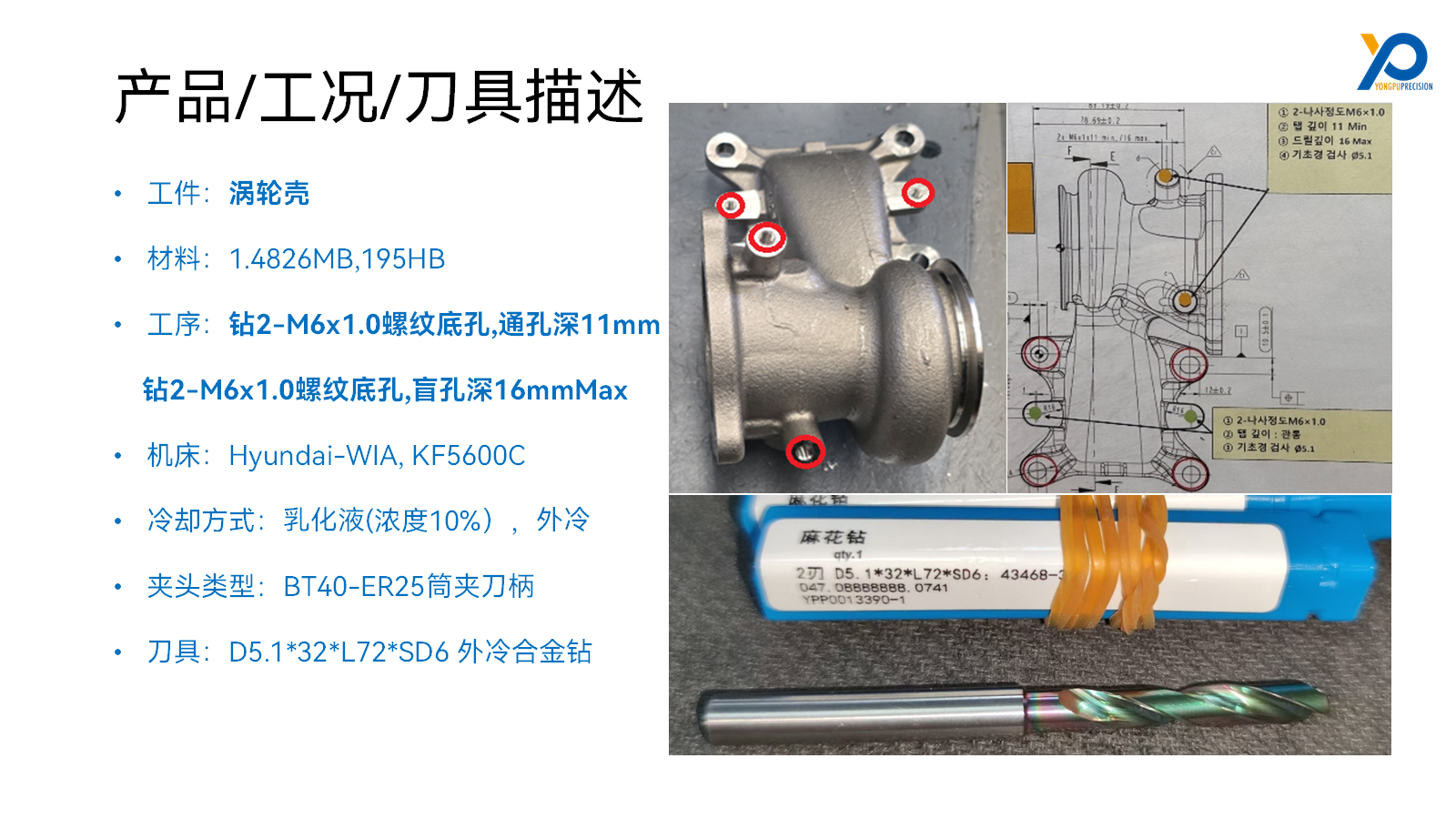

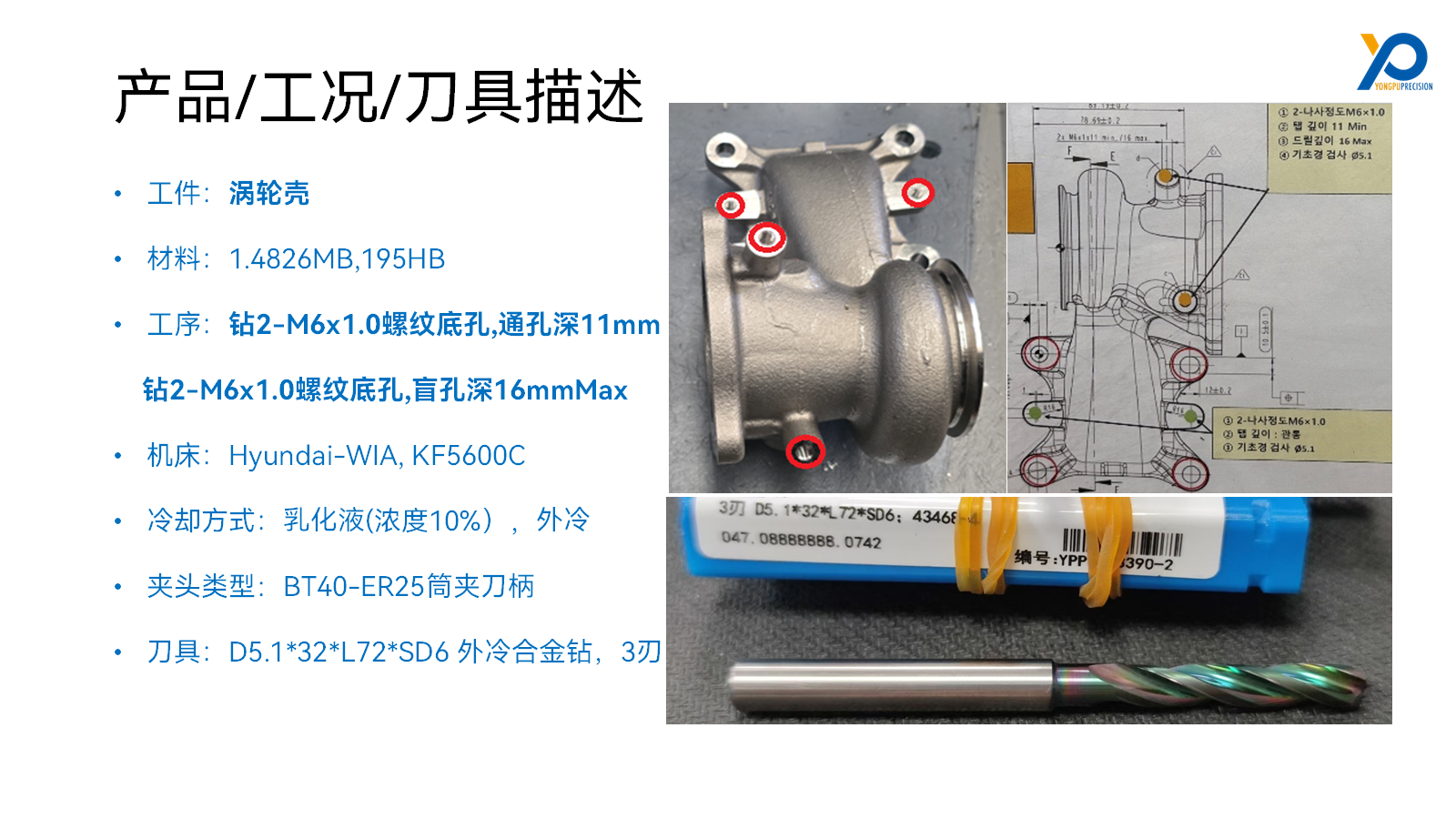

应用案例

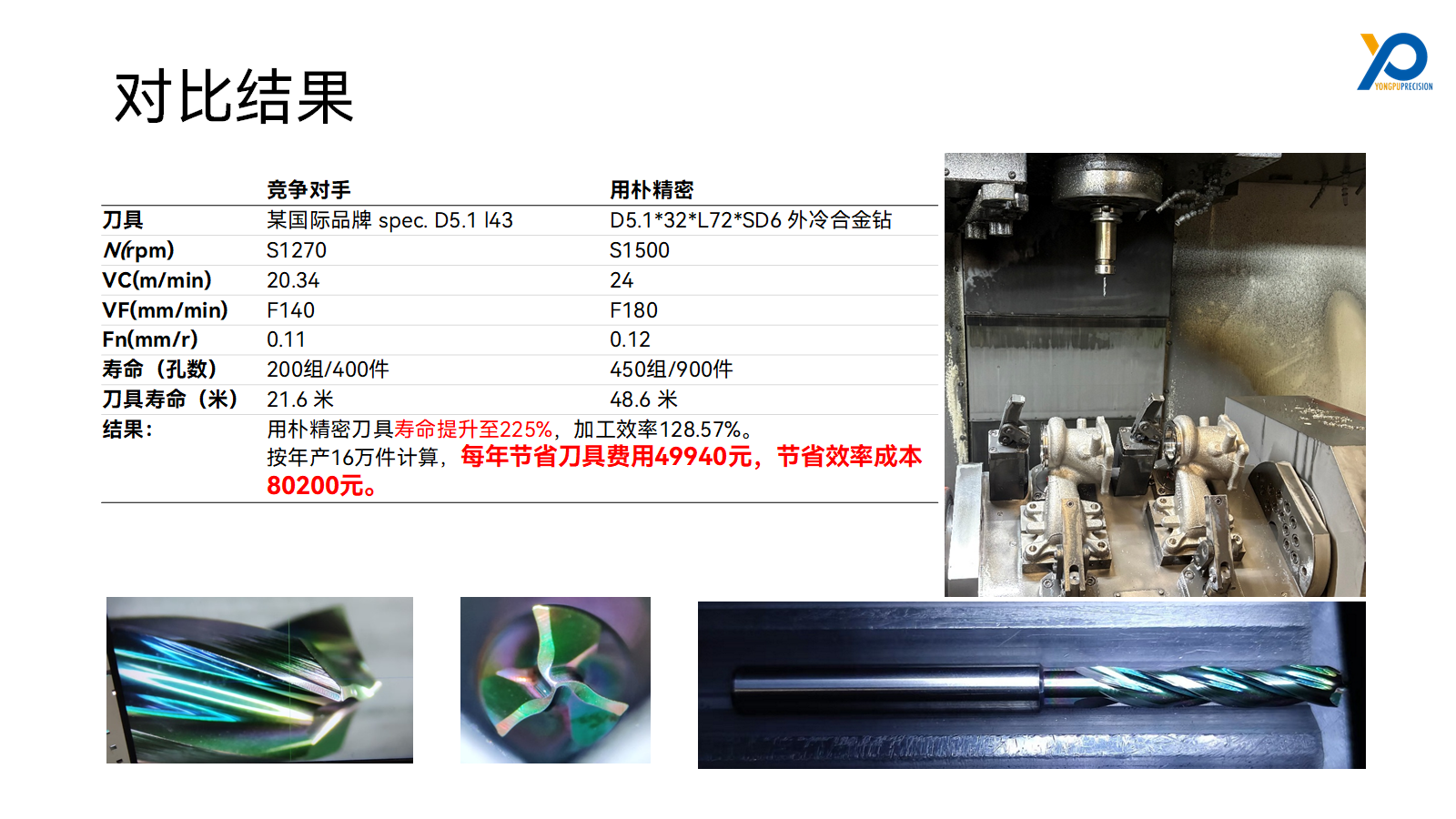

应用成效

方案落地后,有效解决了客户刀具磨损快、加工效率低的核心痛点,孔位精度、表面粗糙度均达到客户标准,其中:

2刃钻方案凭借稳定的加工性能,帮助客户实现年成本节省88,640元(对应年加工成本降低12%);

3刃钻方案依托高效的加工效率,大幅缩短生产周期,助力客户实现年成本节省130,140元(对应年加工成本降低18%);

整体降本成效显著,获得客户高度认可,也为苏州用朴精密进一步拓展韩国市场奠定了坚实基础。